Lösung von Rohde & Schwarz

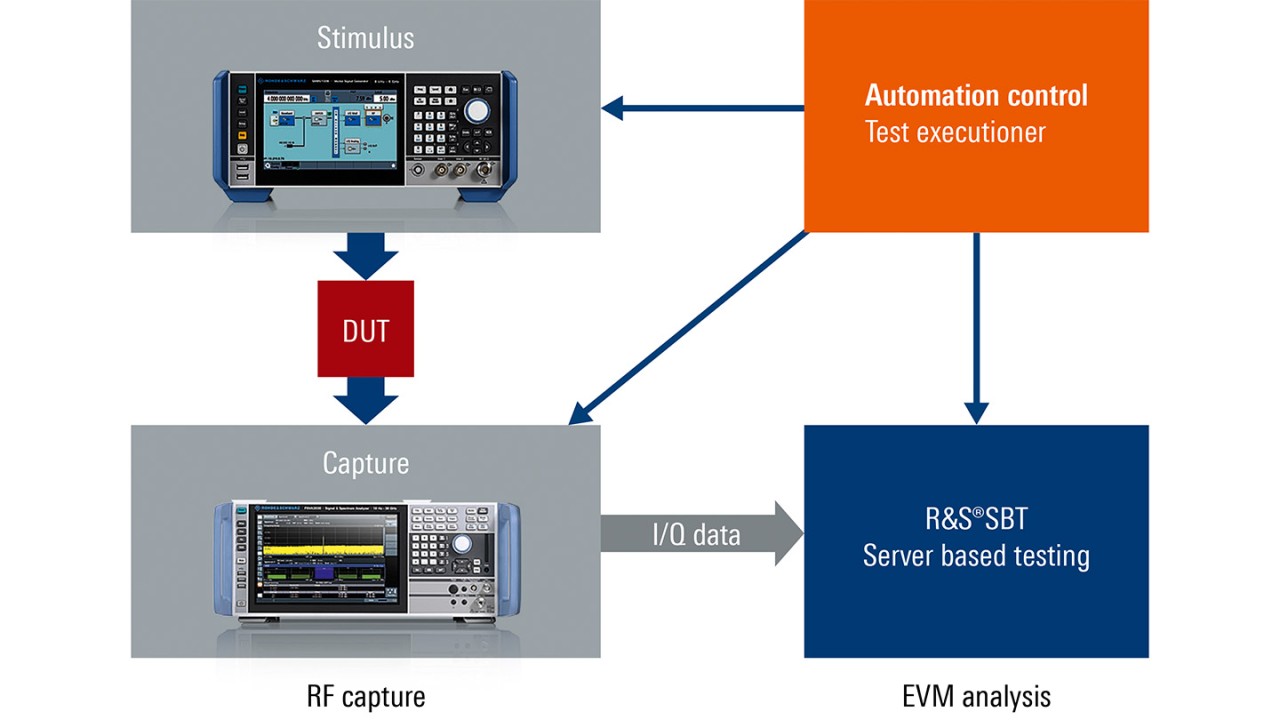

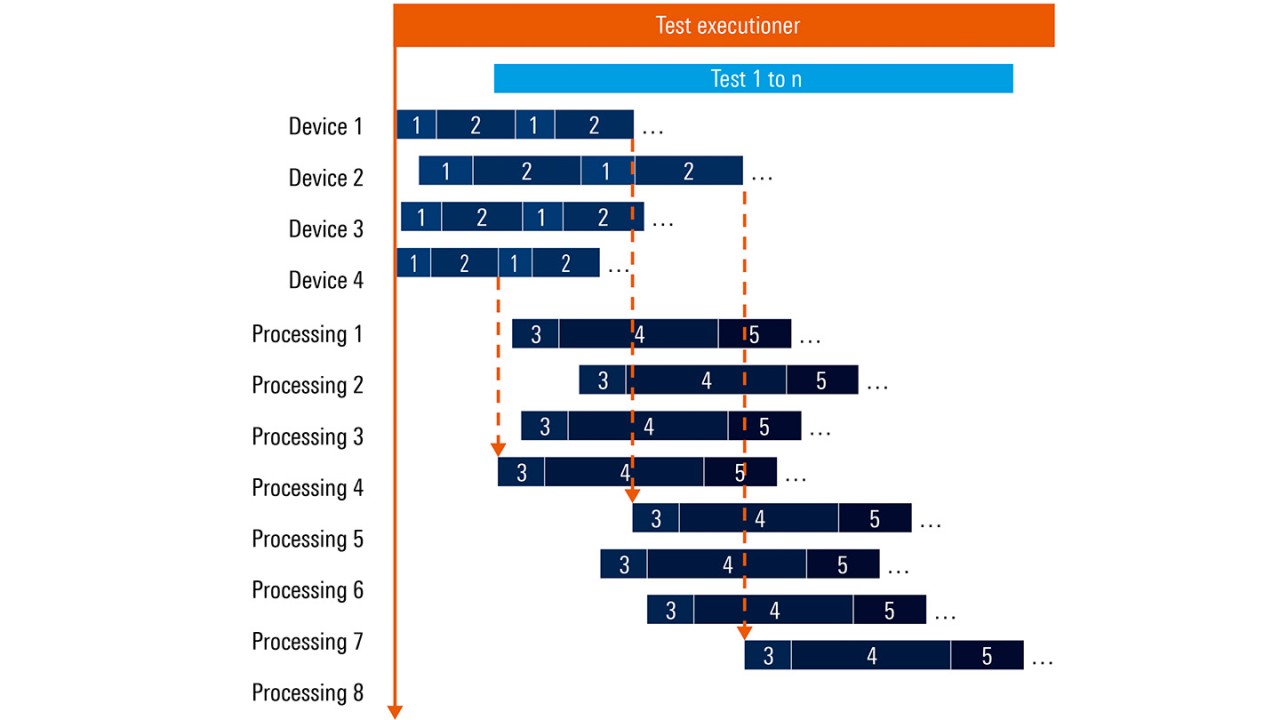

Testroutinen auf Basis von R&S®Server-Based Testing kombinieren die parallele Ausführung von Messaufgaben durch leistungsstarke HF-Technik mit optimierter Multithread-Signalverarbeitung und sorgen so für höhere Testgeschwindigkeiten, Skalierbarkeit und eine verbesserte Geräteauslastung.

Lohnenswert: eine nähere Betrachtung der einzelnen Schritte

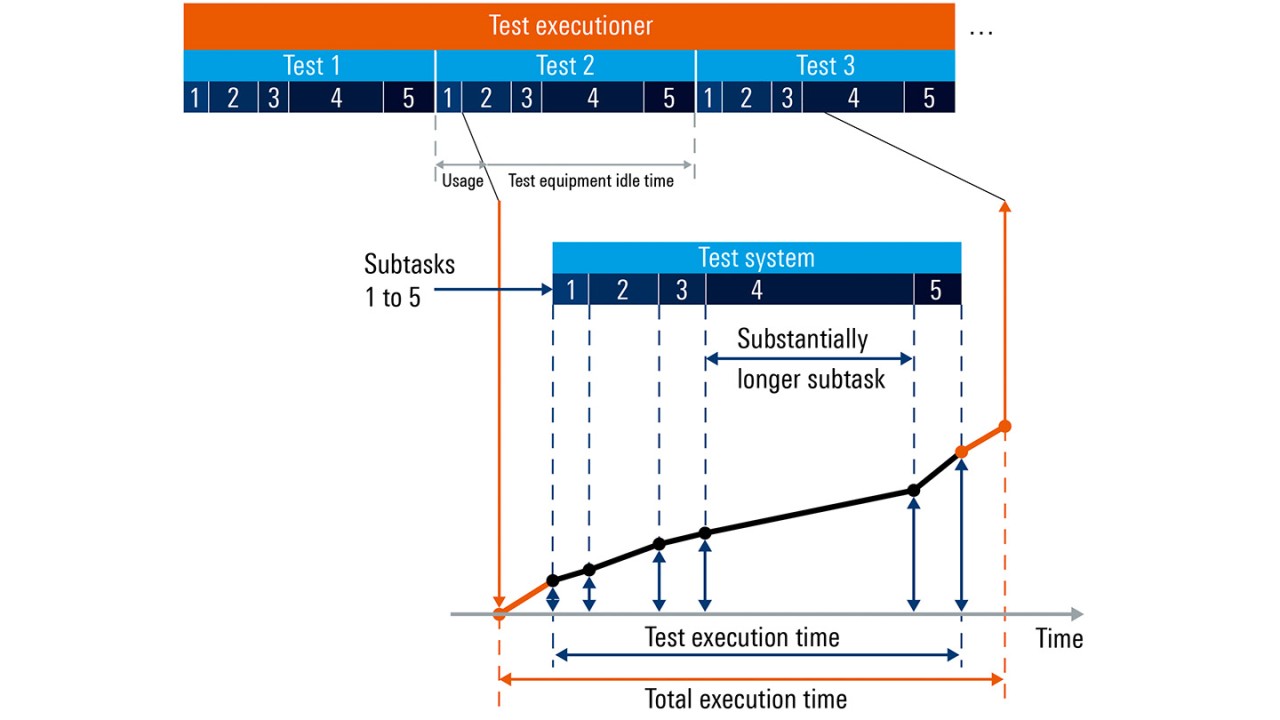

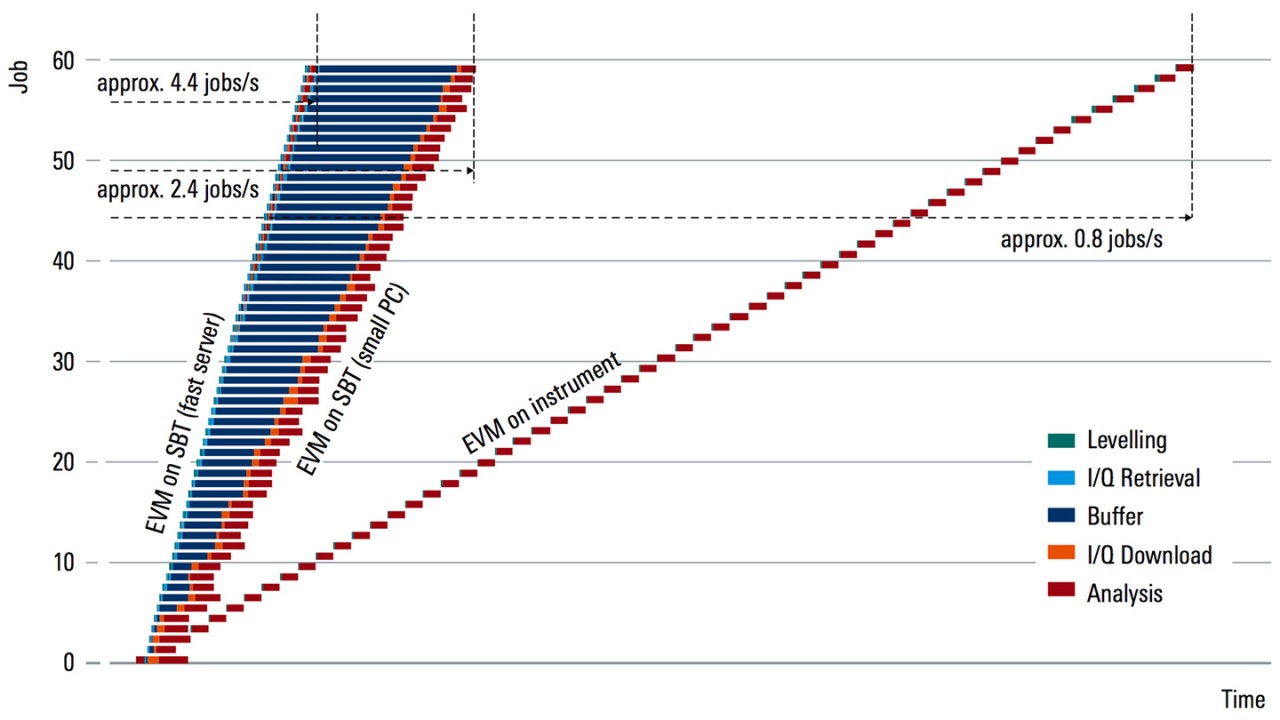

In Testroutinen für die Charakterisierung und Fertigung wird in der Regel jeder Testschritt sequenziell abgearbeitet: Der nächste Schritt folgt erst, wenn der vorherige Arbeitsschritt abgeschlossen wurde. Mit der Verbesserung der Testzeiten geht oftmals eine Reduzierung der Testtiefe oder Genauigkeit einher, sodass sich im späteren Betrieb möglicherweise erhöhte Ausfallraten ergeben können.

Will man nicht auf Genauigkeit verzichten und das erforderliche Qualitätsniveau beibehalten, so erfordert jeder Schritt oder jede Teilaufgabe eine gewisse Mindestzeit. Bei HF-Messungen muss man üblicherweise zwischen einem größeren Dynamikbereich und kürzeren Sweep-Zeiten abwägen, sprich zwischen Messgenauigkeit und Testgeschwindigkeit.

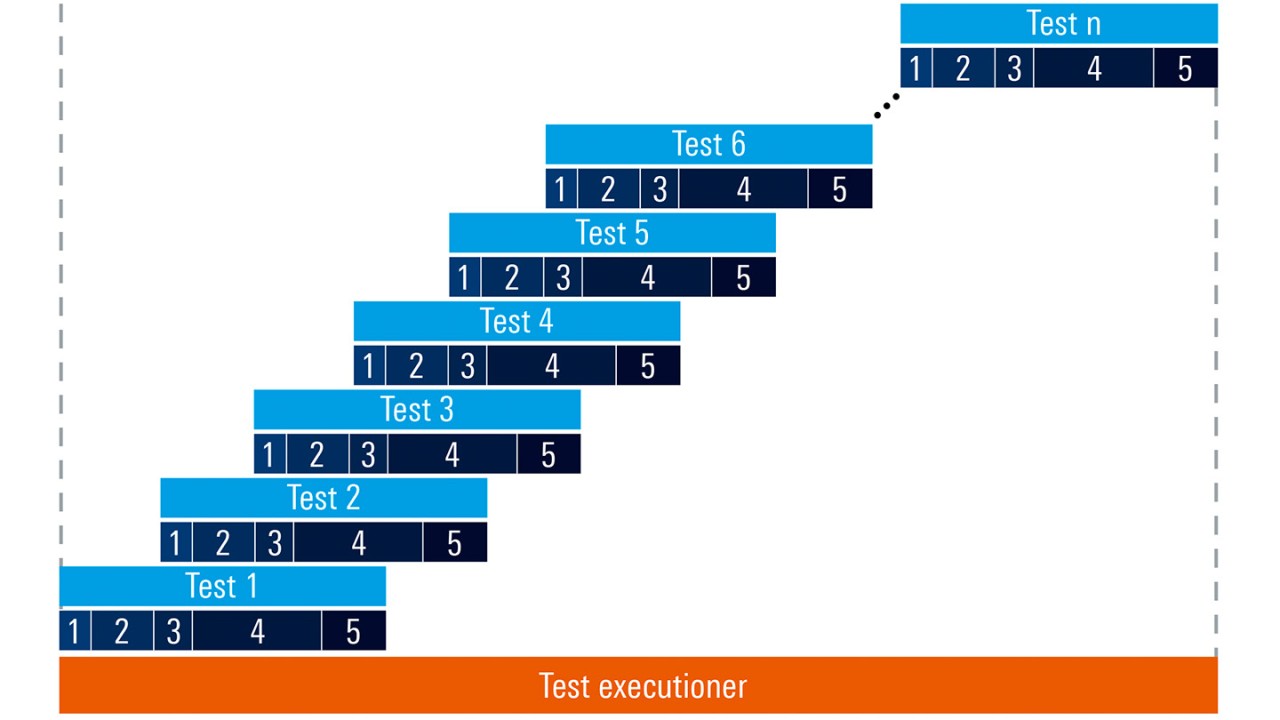

Bei einer typischen Charakterisierung über Amplitude und Frequenz wird in jedem Schritt derselbe Test durchgeführt. Es kann sich lohnen, die Dauer einer jeden Teilaufgabe genauer zu betrachten, um Zeitverluste aufzuspüren.